★ 压块原理

压块工序主要操控生球以下几项目标:落下强度、湿球水分、粒度合格率。压块的强度与限制压力、质料的粒度及粒度构成、粘结剂参加量、混料均匀程度,限制准则、压块的形状等多种要素有关。生球块水分和生球块落下强度比照可知,生球块水分和落下强度有必定联络:水分大时,生球块落下强度有所上升;但生球水分过大,尽管塑性增强,且落下强度进步,但不利于枯燥及预热等,下降生球块的爆裂温度。实践证明,生球块水分过大,必然延伸枯燥时刻。湿球块枯燥时,因为球表里湿度差大致使不均匀缩短严峻,而使球块发作裂纹,枯燥发作的裂纹可致使焙烧后球团强度下降67%~80%。此外,假如生球水分过大,枯燥时刻缺乏,当蒸腾面移向内部后,因为内部水分的蒸腾而构成的过剩蒸气压,使生球块发作爆裂发作粉末,下降成品率。

生球块的粒度在很大程度上决议了压块机的出产率和生球落下强度。粒度小,出产率高;粒度大,压块时刻长,出产率低,落下强度就越低。但粒度太小,抗压强度就变小,然后影响了枯燥时的透气性。因而,合理的生球粒度既是进步生球产值的需求,也是进步生球落下强度的需求。

★ 转底炉复原铁精矿原理

转底炉复原铁精矿主要是经过以下反响来完成的。

2Fe3O4+C=6FeO+CO2 式(3.1)

FeO+C=Fe+CO 式(3.2)

2Fe3O4+CO=3FeO+ CO2 式(3.3)

FeO+CO=Fe+CO2 式(3.4)

CO2+C=2CO 式(3.5)

反响式(3.1)、式(3.2)为直接复原反响,该反响为强吸热反响,增加复原温度有利于直接复原反响的加速。当温度增加后,复原剂碳的反响活性进步,CO2反响率进步,增加温度有利于进步产品的金属化率,增加复原温度或延伸复原时刻皆有利于铁氧化物复原、铁粉颗粒烧结。在粗复原过程中,也许发作固体碳气化,铁氧化物被直接复原,式(3.3)、式(3.4)为直接复原反响。CO2气体与碳效果出产CO气体。

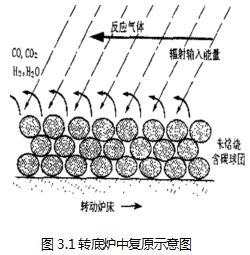

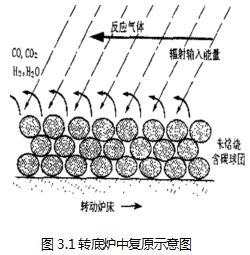

转底炉复原铁精矿球团的基本原理(如图3.1所示)是将焚烧着的火焰高温经炉壁经过辐射传给球团料层外表,使含碳球团中的铁矿粉在高温下被其间的碳和蒸发分复原。这种技术的特点是:

1) 选用这种辐射传热,避免了“辐射”和“传质”之间的对立。

2) 技术简略,对冶金资本适应性强,建造费用低。

3) 燃料利用率高,无碳氢化合物排放。在该技术中,煤粉带入的蒸发分将充沛焚烧,不存在碳氢化合物的排放而污染环境疑问,这可大幅度下降环保开支。另一方面,煤粉带入的碳也可大部分被转化为CO,燃料利用率高。

可是,火焰的高温热量要靠辐射传热,只能到达料层外表,有些热量经过料层的空地辐射也只能到达外表(l~2)层的当地。这使得Fastmet法在炉底上只能铺(2~3)层球团,厚度为(20~30)mm摆布。既使球团在炉内复原速度快,停留时刻也只要20min摆布。可是生产率比通常烧结或球团技术差不多低了一个数量级,与烧结-高炉法平等规划比较,需建的转底炉的“复原面积”比烧结机的“烧结面积”大十倍以上。

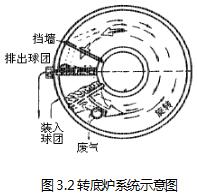

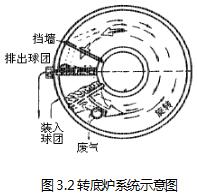

生球经过给料槽堆放在转底炉上(如图3.2),厚度为20mm,完结反转一圈之前经过水冷螺旋从炉中卸出。炉子的装料段和缺料段是经过两块挡板与反响段离隔。炉膛和球旋转方向与焚烧和反响生成的气流方向相反。炉子温度是借助于经过内外墙的燃料烧嘴来进行操控的,炉子内有不一样的两个焚烧区,一个是氧化性氛围的球团预热区,另一个是复原性氛围下的复原区。球团在一次滚动中经过上述两个区,金属化率可高达92%,滚动一星期所需时刻取决于反响才能和氧化物的复原性,规模为(20~40)min。

为了确保疾速加热,炉床上球团的厚度为3层,在球团料到达反响温度后,碳和氧化铁的严密触摸使复原反响可以在全部球团截面上均匀而疾速的进行。

发生的CO不只用于氧化物的复原及焚烧进程,因为在球团料床上构成CO的薄层,还能对新复原的铁起维护效果,然后避免了球团的再氧化。

金属化球团在约900℃下出炉,假如金属球团在热态下装进熔炼炉,与冷态装料比较,每吨球团料可节省电(200~250)KWh。因为转底炉复原时间短,球团在炉床上停留时间为(20~40)min,在这段时间内90%~95%的氧化物转变成金属铁。转底炉能完成疾速复原,是因为复原温度(1300~1400)℃比别的工艺高300℃摆布,并且球团中的碳与氧化物直接触摸,反响的动力学条件较好。